说到智能制造,质检是一个难以绕开的话题,珠三角、长三角等我国重要的智能制造集群分布着无数的工厂,质检也成为他们把守“中国智造”的最后一道门。

但无论如何,依靠人工来实现质检的传统方式,或多或少都存在着一些不足;尤其是目前元器件越来越小、材料加工越来越精密、客户要求越来越高的当下,人眼已经无法满足质检需求,而元器件的精密化,还会对员工的身体健康带来不利影响。

在上世纪80、90年代,珠三角、长三角的一些电子厂,由于技术限制,只能采用人工方式来检验产品,而细微的元器件,需要质检人员长时间保持全神贯注的工作状态,当这种状态持续一个月以上时,质检人员往往会出现近视、失明等情况,给员工的身体健康带来了极大危害。

时至今日,人工质检方式还普遍存在,那么如何解决这一问题?OFweek维科网编辑有幸在第22届工博会上发现了一种新的质检解决方案。

从光源入手,解决成像难问题

用机器视觉来辅助质检的技术并不少见,可如何确保质检工作高效、准确?也许对大件、易于识别、质检要求低的产品来说能轻松实现,但对玻璃材质的手机外壳、表面光滑的器件、细微的元器件等,常规的机器视觉难以满足精确、高效的质检需求。

基于这一行业现实,领邦智能从光源入手,从最本质的表面成像机理出发,开发出一套光照光源,包括2代光源、2.5代光源、3代光源,彻底解决光照标准化问题。特别是3代光源,属于柔性自定义光源,可根据工业产品表面本质特征,自动定义光线角度,做到“一丝(光线)不多、一丝(光线)不少”精确光照,在图像上充分展示产品缺陷,为AI识别奠定了基础。

质检设备内部结构(来源:OFweek维科网)

在工博会领邦智能展台我们看到,3C零件、汽车零件、磁材零件三台演示设备始终在不停的工作,他们所检测的毫米级、厘米级产品经过领邦智能的特殊光源设备打光后,可实现多个立面的缺陷、划痕等质量检测。

应用时,专门定制的不同光谱的3代光源呈斜角状给被检测产品同时打光,各个立面的情况即以不同的色彩展示出来,如有缺陷一眼就能辨识,为AI识别提供了精准图像源。

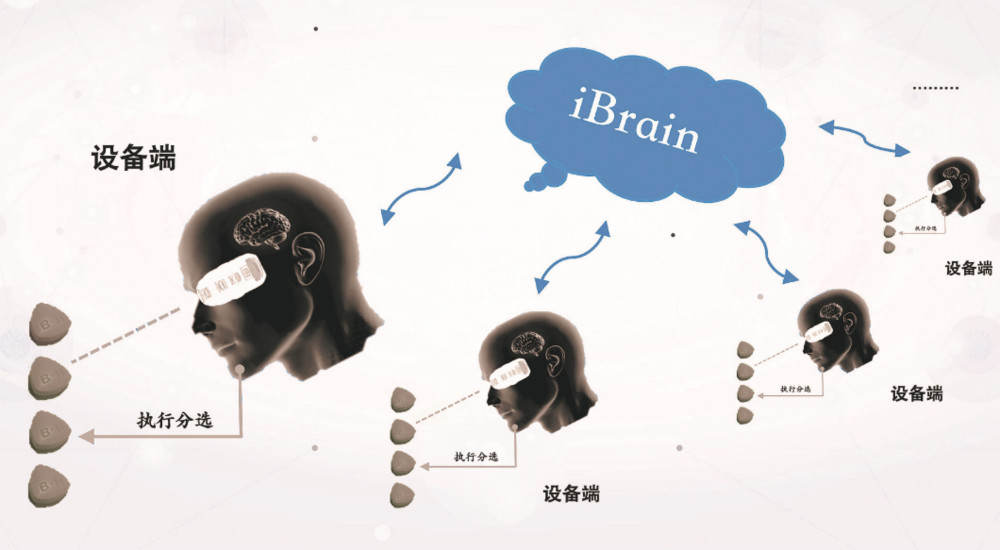

AI加持,云端质检

为确保识别的精度,领邦智能采用云端识别的方式,通过5G技术将前端质检设备与云计算中心联网,使得AI算法得以持续训练,再借助云计算中心强大的GPU算力资源,全面提升质检的效率与精度。

领邦智能董事长兼CEO崔忠伟介绍,采用云端方式打造的领邦大脑,是专为工业质检而生,其改变了过去机器视觉“给人帮忙”的角色扮演,高效率与高精度让领邦智能的质检设备真正做到了机器代人应用。

崔忠伟进一步介绍到,领邦智能的技术,就是要实现统一标准的通用光学应用,让新一代机器视觉技术真正做到背靠光学技术落地,依靠AI技术起飞,让机器质检追上人工质检的水平。

云端质检拓扑图(来源:领邦智能)

一体化集成,全面助力客户降本增效

与市面上一些同类型技术供应商不同的是,领邦智能除了拥有自己开发的光学技术外,还提供一体化解决方案,打造标准化产品7天交付的下定体验。

通过一体化集成,领邦智能揽下元器件采购、核心技术及产品组装、产线安装与调试等所有工作,为客户大幅节约质检装备的研发成本、采购、应用成本;重要的是,领邦智能一台设备的工作效率相当于20个人工的工作量,不仅提升了效率,还有效降低了人工成本;综合应用成本更是大幅下降。

据崔忠伟介绍,目前包括苹果、华为的电子产品供应商等多家电子制造商已经采用了领邦智能该套质检设备,并给他们的质检工作以及生产效益带来了显著成效。

领邦智能董事长兼CEO崔忠伟介绍产品特性(来源:领邦智能)