——与某全球领先汽车伙伴共创的视觉检测大模型案例

一、为什么电驱壳体难检?

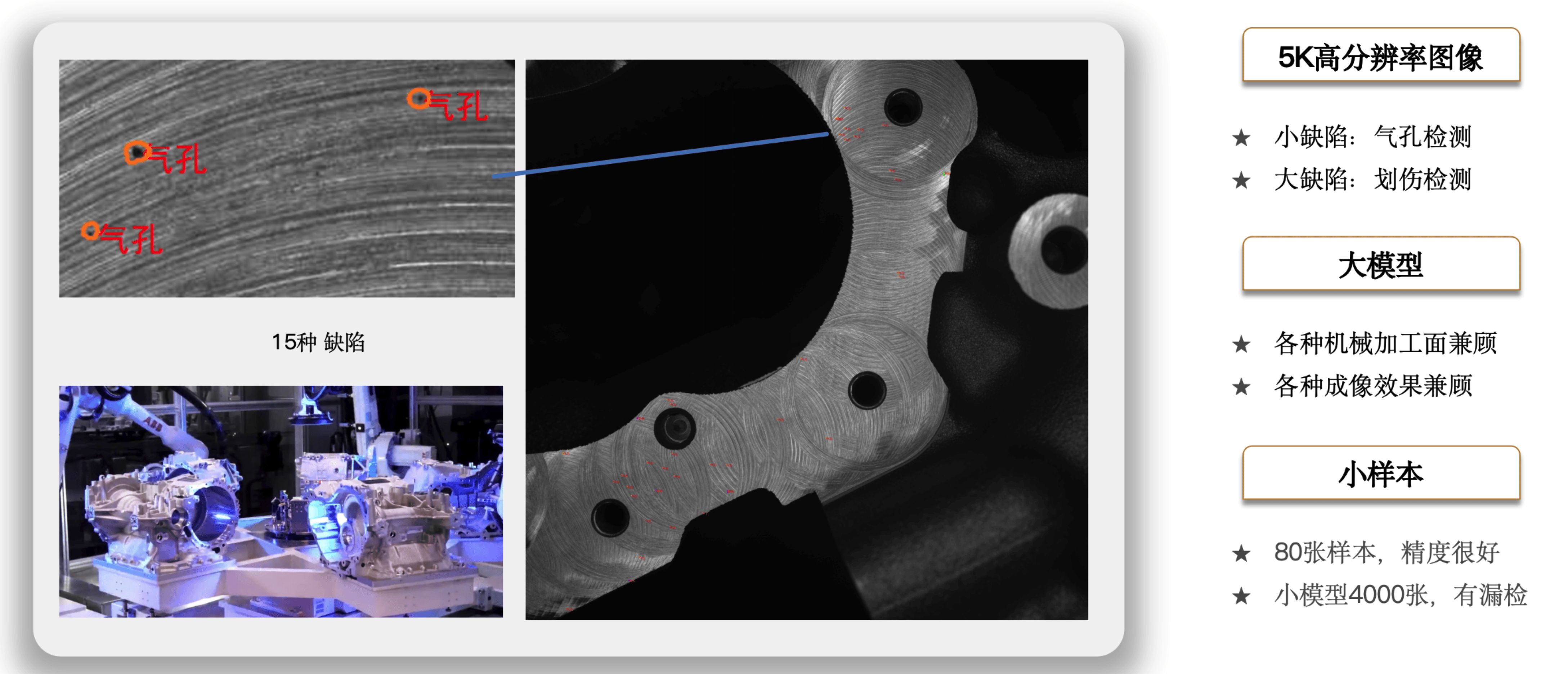

压铸+机加的双工序,让铝合金壳体同时暴露出缩孔、气孔、冷隔、裂纹、磕边、飞边、刀痕、划伤、拉线纹等多样缺陷;任何微小漏检都可能演变为噪声、漏油或早期失效。传统 CNN 小模型不仅要准备4000 +标注图,换一条产线还得推倒重来,周期长、成本高。

二、机器人×视觉检测大模型:质检岛一次成形

·ABB 六轴机械手 携多光谱成像头,360° 扫描壳体;

·蓝光+白光+斜光 分层凸显各类缺陷;

·图像流进入预训练视觉检测大模型 (LWM),通过迁移学习吸收80 张现场提示,完成像素级检测。

三、核心成果

一句话:样本量缩减 98%,精度反而更高。

四、带来的三大价值

1.报废率 ↓35% —— 单月节省料费与机加成本 50 万元+。

2.工艺闭环 —— 缺陷热区实时返给压铸、刀具磨损参数,产线自行调优。

3.复制性 —— 方案已平移至曲轴箱、减速器壳体等 4 条产线,“一次研发,处处复用”。

五、向行业释放的信号

少样本 ≠ 妥协,恰是生产力升级

·大模型时代的机器视觉,正在让“质检”从费用中心变成数据中枢。

总结

从动辄四千张标注的“数据苦力”,到80张样本的“智能质检”,视觉检测大模型正在重塑汽车零部件良率基线。

领邦智能期待与更多整车及零部件伙伴携手,把这一少样本、高泛化的工业视觉能力,铺进每一道需要“零缺陷”的生产线。下一条产线,等你来验收。

(本项目由领邦智能与行业领先的视觉系统集成商/汽车生产线集成商共同实施,为客户——整车厂及零部件企业——提供端到端交付与持续升级。)