在家电行业的生产链条中,附件包的精准性是产品交付的 “最后一公里”。某头部家电企业曾长期受困于人工自检的局限 —— 成品抽样比例不足、漏放错放问题难追溯、市场验货风险高,传统检测方案因小模型样本依赖强、泛化能力弱,始终无法实现全流程在线检测的落地。如今,北京领邦智能装备股份公司以智能体与视觉检测大模型的创新组合,为这一行业痛点提供了颠覆性解决方案,助力客户实现从 “事后补救” 到 “实时智控” 的质量跃升。

一、传统检测瓶颈:人工与小模型的双重困局

过去,附件包检测依赖人工目检与抽检,漏判率随产能增加而攀升,且人工疲劳、主观判断差异等问题难以规避。而早期尝试的小模型视觉检测方案,因需要海量标注样本训练,且面对多型号产品转产时泛化能力不足,导致项目长期停留在试点阶段,无法满足家电行业多品类、高频次转产的实际需求。“检测资源缺口大、落地成本高、效果不可控”,成为横亘在质量升级之路上的三大障碍。

二、领邦解决方案:三大创新重塑过程管控力

领邦智能基于对家电生产场景的深度理解,以 “实时检测 + 智能决策 + 快速适配” 为核心,打造了行业领先的过程监控系统:

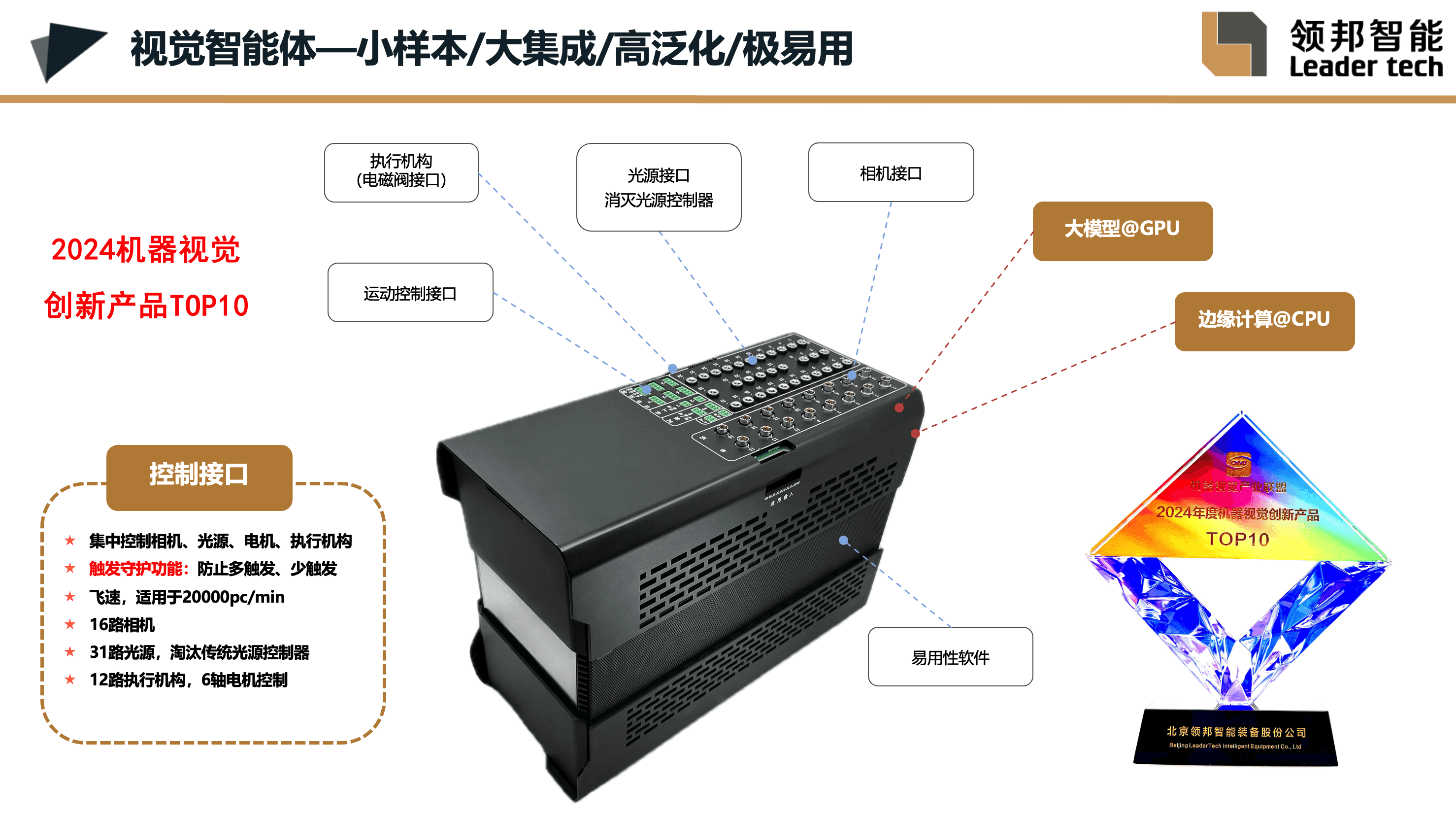

1.实时智控:150FPS 高速检测,错误 0 延迟响应创新性采用一体化智能架构,将 16 路工业相机、31 路直连 LED 光源与 12 路执行机构高度集成于一台智能体,替代传统机柜式部署的繁杂线路与庞大空间。系统以150FPS 的超高速实时采集能力,对附件包的每一个组件进行毫秒级检测,一旦检测到漏放、错放,立即触发声光报警并联动执行机构进行停线,实现 “检测 — 判断 — 处理” 全流程闭环。

2.大模型赋能:少样本学习破解转产难题依托自主研发的视觉检测大模型,系统突破小模型的样本依赖瓶颈 —— 仅需少量标注数据(传统方案的 1/100)即可完成新产品适配,支持客户在2 小时内完成产线转产切换。大模型强大的泛化能力,使其能精准识别不同型号附件包的不同类别,即使面对首次投产的复杂附件组合,也能快速建立检测标准,彻底解决 “小模型训练周期长、转产成本高” 的行业痛点。

3.从 “试点鸡肋” 到 “量产刚需”:落地能力的本质突破区别于传统方案的 “实验室级” 演示,领邦智能体系统已在客户多条量产产线稳定运行 6 个月以上,附件漏放检测准确率达 99.99%,错判率低于 0.01%。其核心优势在于将大模型算法与硬件架构深度融合,既保证了检测精度,又实现了工业级的环境适应性,让 “100% 在线检测” 从理论构想变为切实可落地的质量管控标配。

三、客户价值:从效率提升到竞争力重构

该项目的落地为客户带来了多维价值跃升:

1.员工赋能:系统承担重复性检测工作,系统进行实时过程监控,减少返工成本。

2.质量跃升:100% 在线检测覆盖替代抽样检验,漏放问题在产线末端即被拦截,漏放问题流出风险近乎归零。

3.竞争力突围: 该企业通过引入领邦智能过程监控系统,率先实现附件包检测的 “零缺陷” 过程管控,其产品在高端市场名利双收。

四、领邦智能:重新定义工业视觉检测的 “落地哲学”

此次合作的成功,不仅是单一项目的突破,更标志着工业视觉检测从 “技术炫技” 向 “价值落地” 的范式转变:

1.硬件架构创新:以 “智能体” 替代传统机柜,实现设备体积缩小 70%、部署周期缩短 80%,为产线智能化改造提供 “即插即用” 的轻量化选择;

2.算法场景深耕:大模型并非 “为大而大”,而是针对家电行业多 SKU、少样本的实际需求,在检测精度与适配效率间找到最优解;

3.结果导向思维:从客户 “需要什么” 倒推 “技术如何落地”,用可量化的质量数据(如漏判率、转产时间、成本节约)证明价值,让智能改造 “看得见、算得清、信得过”。

五、结语:让质量管控成为核心竞争力

在 “质造升级” 的浪潮中,家电企业的竞争早已从 “成品检验” 转向 “过程管控”。北京领邦智能装备以智能体与视觉检测大模型的创新实践,证明了 “技术落地不是选择题,而是必答题”—— 当检测精度、转产效率、部署成本不再是矛盾体,当质量风险能够被实时感知与精准拦截,企业方能真正掌握品质管控的主动权。